Výrobní možnosti ALSracing jsou dnešním dnem opět posunuty o kousek dál. Po vstupu do světa železničních modelů mi bylo více méně jasné, že všechny potřebné díly nepůjde vyfrézovat či vysoustružit a tak jsem začal studovat další pro mně dosud neznámé technologie. Již dopředu jsem vyloučil nějaké to patlání s epoxidy či jinými odlévacími materiály a soustředil se na klasickou plastikářskou technologii, tedy lisovstřik termoplastických hmot.

Základem všech těchto technologií je stroj, tedy vstřikolis a pak to nejdůležitější a to forma pro budoucí součástku. Bohužel oproti jiným technologiím, které lze ve zjednodušené hobby podobě nalézt popsané na netu během jediného večera, jsem v případě lisovstřiku tvrdě narazil. V českém kyberprostoru pusto a prázdno, informací jak o vhodných vstřikolisech na malé výrobky, tak o formách a jejich výrobě minimum nebo spíše nula. Nakonec jsem se přeci jen k nějakým informacím dopídil na zahraničních stránkách, ale i zde toho bylo hodně málo. Po delší snaze jsem však získal kontakt na výrobce drobných lisovaných součástí a ten mi přislíbil pomoc a spolupráci. Tím byl vyřešen první problém, tedy vlastní lisování a také částečně druhý problém, kterým byl návrh forem. Jejich výrobu jsem se ovšem musel naučit, nebo přesněji řečeno ještě mne to čeká…

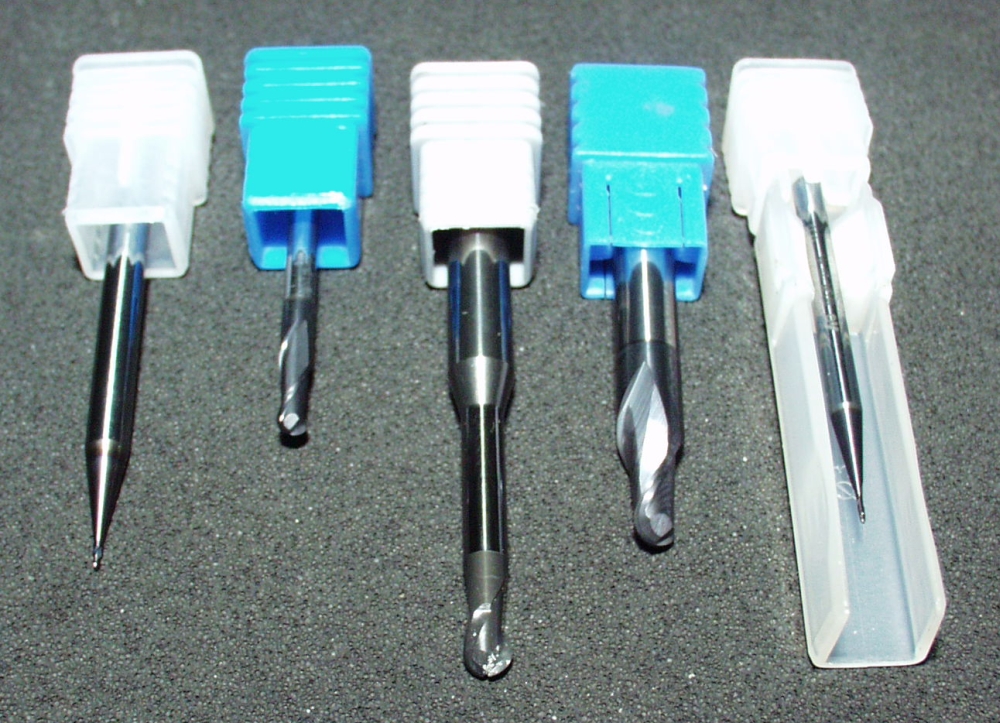

Jako první námět na výrobu a pokusy s plastikařinou jsem zvolil universální a zcela jistě nedostatkový produkt jakým jsou kardany tzv. psí kosti. Dosud jsem ve své nabídce tento díl zajišťoval v jediném rozměru poměrně složitým dovozem ze zahraničí a tak se tento výrobek jevil jako velmi zajímavý. Navíc bylo možno otestovat technologické možnosti strojů kterými disponuji na výrobě první formičky. V první fázi bylo nutno pořídit některé opravdu hodně malé nástroje. I když si většinu nástrojů dělám sám, tentokrát jsem při pokusu vybrousit 1mm kulovou frézu rezignoval a potřebné nástroje objednal od renomovaných výrobců. Sada v ceně bezmála 10000 kč obsahující navíc jen část potřebných nástrojů (ostatní jsem naštěstí teď kupovat nemusel a využil něco ze zásob) pro výrobu jediné formičky je na fotu, prostě žádná legrace…..

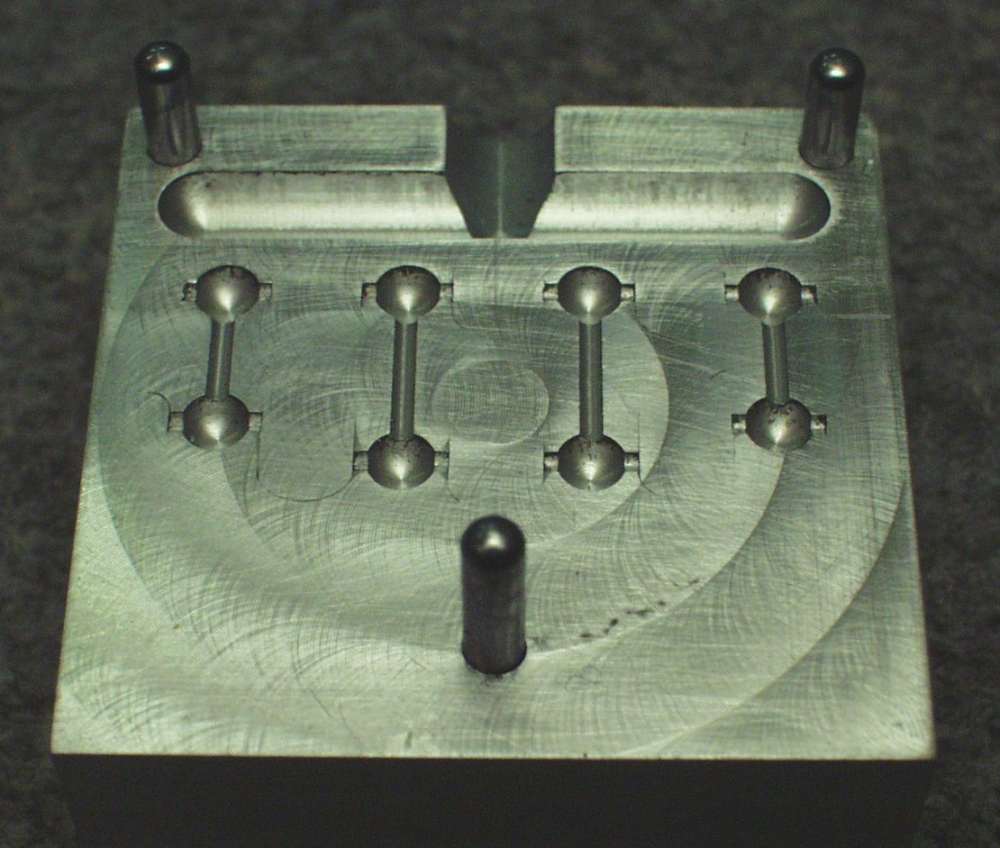

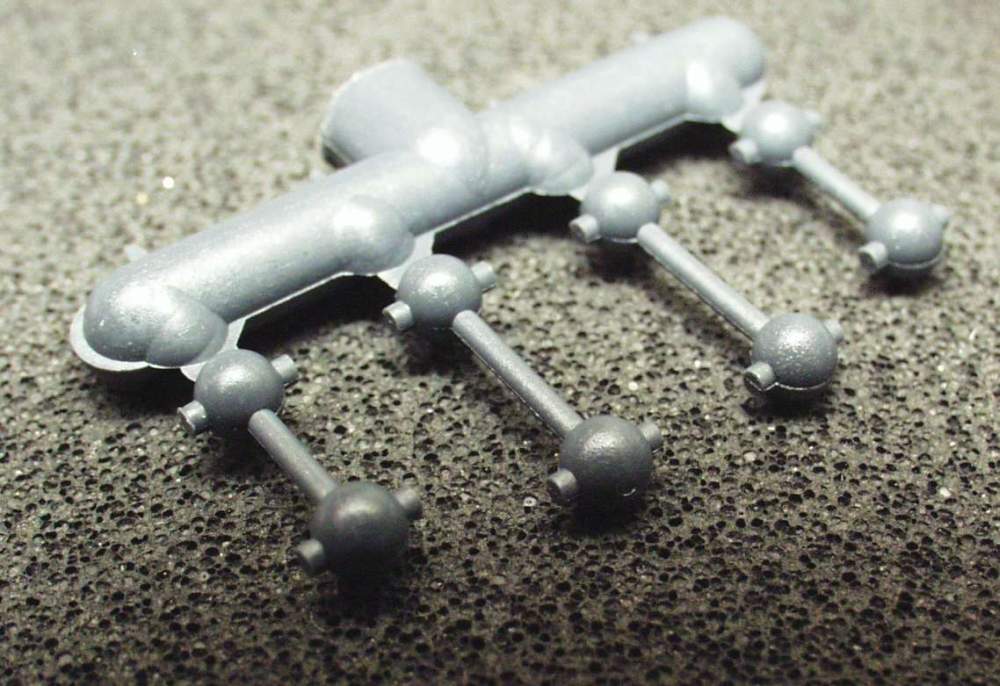

Pak už následoval výkres a první CNC program výroby dvoudílné formy, k tomu cca 16 hodin příprav, promýšlení technologického postupu a nakonec cca 10 hodin vlastní výroby budoucí formy kardánků. V dalším kroku pak přišlo ověření v podobě prvních výlisků. Jelikož se to vše kupodivu napoprvé povedlo velmi dobře, mohu s radostí představit další produkt vláčkařského sortimentu. Jsou jím dvě velikosti kardanů v délce 7 a 9 milimetrů. Průměr kuličky je 3mm, průměr unášecích pinů 1mm. Vyrobeno z plastu plněného sklem.

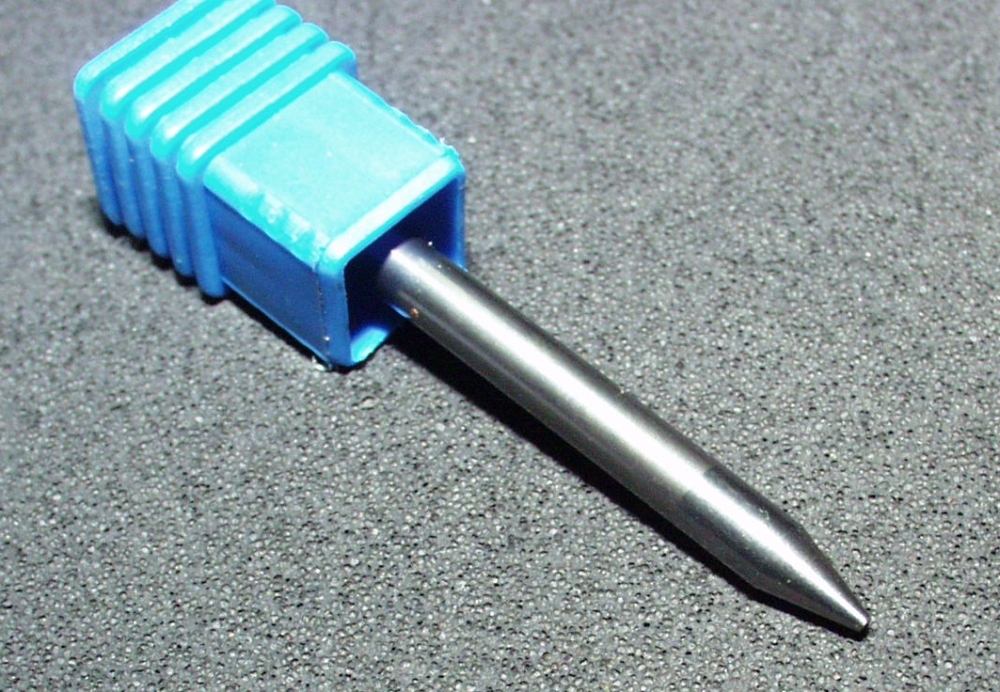

Povzbuzen prvním úspěchem jsem včera i přesto, že bylo pátek třináctého spáchal další podobnou formičku tentokrát na kardany délky 12mm s piny 0,6mm. Po včerejší cca 12-ti hodinové práci už také přesně chápu proč je výroba forem obecně považována za extra nákladnou a poměrně zdlouhavou záležitost. Frézování nástrojem pod 1mm průměru prostě nejde nijak urychlit.

Stačí totiž jedna drobná i nezaviněná chyba nebo souhra náhod a pokud nedojde ke znehodnocení celé práce tak se může třeba jako v mém případě podařit zničení nástroje. Přelomit frézu s průměrem 1mm v ceně kolem 2 tisíc je opravdu velmi snadné a pochopitelně nepříjemná zkušenost. Inu neměl jsem se do toho pouštět v pátek třináctého ……. Nakonec jsem se ale i stou nějak třináctkou popasoval a už se těším na další testovací výlisky.

Co tento nejnovější vývoj, nové možnosti a získané zkušenosti znamenají pro budoucnost výroby ALSracing je více než zřejmé. Dříve či později se otevřou nové cesty k efektivnější produkci jak vláčkařských dílů, tak dílů pro RC modely aut nebo i produkce dalších komponentů do oblasti autodráhových modelů. Pochopitelně se získáváním zkušeností ve výrobě formiček rýsuje i možnost zakázkové nástřojařské výroby.